Приспособления для заточки ножей, устройство и изготовление

Содержание:

Какое точило выбрать?

Домашний станок должен быть компактным, многофункциональным и удобным. Обычно можно использовать бытовую модель. Ее мощности и функционала достаточно для заточки ножей, ножниц, мелкого инвентаря. При этом модели довольно легко обслуживать и недорого чинить. Только необходимо грамотно нагружать станок, чтобы не перегреть двигатель.

Профессиональные модели используются в условиях мастерских. Иногда такое точило можно взять и для дачи, если там много садово-огородного инструмента. Профессиональные станки надежные и выносливые, могут использоваться в течение длительного времени без перерывов. Обычно имеют все необходимые функции для безопасной работы.

Электростанок является более продвинутой и современной версией наждака. Перед покупкой необходимо четко определиться с целями использования. Нет смысла брать дорогую модель, если в планах лишь заточка ножей. Перечислим и другие важные критерии.

-

Мощность и диаметр кругов. Меньший размер дисков и хорошая производительность мотора дают лучший результат. На таком станке можно быстро и качественно заточить элемент маленького или среднего размера. Для топора нужны круги среднего размера.

-

Дополнительный функционал. Подсветка позволит с комфортом работать с мелкими деталями. Емкость для охлаждения сделает работу простой и удобной. Направляющие желоба для сверл и разнообразные модули важны для узконаправленных точил. Разные модификации позволяют применять один инструмент для дисков, ножей и мелких деталей.

-

Соотношение мощности и размера затачиваемого инвентаря. Точить лопату нужно более выносливым агрегатом, чем сверло.

-

Для аккуратной и тонкой работы нужны модели с меньшим количеством оборотов. Снижение силы трения и нагревания позволяет обрабатывать изделия из мягких металлов.

Для дома следует подобрать инструмент, который подходит по потребностям. Нет смысла переплачивать за профессиональную модель, обычно достаточно бытовой. А вот в маленькую мастерскую нужен более узконаправленный инструмент. Особенно интересно будет использовать комбинированные модели.

Как сделать бюджетную точилку для ножей

Необходимые материалы:

- фанера или МДФ;

- деревянный брусок;

- круглая труба (из стали или алюминия);

- гайки;

- резьбовая шпилька;

- профильная труба.

Особенность данной конструкции заключается в том, что для нее нет необходимости изготавливать основание — все элементы конструкции на время заточки ножа можно закрепить прямо на рабочем столе.

Первым делом надо изготовить направляющую втулку для ручки с бланком.

Из куска фанеры или МДФ вырезаем круглую заготовку требуемого размера, после чего высверливаем по центру отверстие. В получившееся кольцо запрессовываем кусок круглой трубы.

Cоветуем: Небольшой кованый топорик из куска толстостенной трубы

В направляющую втулку будет вставляться круглая труба. Можно взять стальную, но дабы не утяжелять конструкцию, лучше использовать алюминиевую трубку.

Далее нам потребуется колесико с креплением от тумбы или кресла.

Само колесико (в данном случае оно имеет форму шара) удаляем. Вместо него крепим с помощью 2-х саморезов направляющую втулку.

К торцу круглой трубы привариваем гайку. Если вы используете алюминиевую трубку, то ее можно округлить и запрессовать внутрь. Либо можно припаять гайку с помощью специального припоя.

В приваренную гайку вкручиваем отрезок резьбовой шпильки.

Крепление с втулкой прикручиваем к торцу деревянного бруска, который крепится на рабочем столе в вертикальном положении. В направляющую вставляем ручку.

От прямоугольной профильной трубы отрезаем две одинаковых заготовки, и сверлим в них отверстия.

Надеваем заготовки на резьбовую шпильку, и фиксируем гайками. Между прижимами устанавливаем бланк для заточки ножа.

Сам нож или топорик крепится на краю рабочего стола с помощью шурупов.

Пошаговую инструкцию, как изготовить простую точилку для ножей своими руками, вы можете посмотреть ниже — в авторском видеоролике. Этой идеей поделился автор YouTube канала Be Creative.

Если места на рабочем столе нет, тогда необходимо будет сделать основание. Можно использовать для этого кусок фанеры или мебельного щита.

Совет от мастера: заточку режущей кромки лучше начинать с основания ножа, плавно перемещаясь в сторону острия.

Лучшие ручные модели

RUIXIN PRO RX-008

Недорогой китайский станок с поворотным механизмом. Нож крепится вертикально, а его обработка ведётся камнем на штоке сбоку. В комплекте есть точильные бруски с четырьмя градациями зернистости от 120 до 1500. Конструкция очень лёгкая, а сам прибор крепится струбциной к любой горизонтальной столешнице.

Складишок 0-9024

Ручной станок российского производства. Устанавливается непосредственно на стол на изогнутой регулируемой раме. Держатель для ножа классический, горизонтальный, позволяет производить заточку лезвия на угол 15 до 28 градусов. В комплекте алмазные бруски Веневского завода абразивных изделий. В приспособление получится установить нож с толщиной обуха до 7 мм. Благодаря малой скорости при ручной обработки этот вид заточки является самым безопасным для ножа.

GANZO Touch Pro Steel

Станок от Ganzo выполнен из нержавеющей стали. Регулировка простая и удобная, в комплекте есть четыре бруска для разных степеней заточки и доводки. Имеются отверстия под стационарное крепление ножа к поверхности, так как без фиксации конструкция будет скользить и смещаться. Устройство подходит для ножниц и серрейторных лезвий, поэтому весь ассортимент домашнего режущего инструмента будет остро заточен.

LM

Не требует каких-либо особых навыков и пользование ручной точилкой для ножей типа Lansky-Metabo, поз. 1 на рис. Схема ее устройства дана на поз. 2, а порядок пользования – на поз. 3. Недостатком точилки Lansky-Metabo считается нестабильность угла заточки по длине лезвия: по нему ведут штангой с оселком. Вынос точки касания при этом непрерывно меняется, т.к. она описывает дугу окружности, а лезвие иной конфигурации. Соотв. «плавает» и угол. Поэтому точилку Lansky-Metabo используют преимущественно для заточки походных и охотничьих ножей со сравнительно коротким клинком.

Точилка для ножей типа Lansky-Metabo

Однако данный недостаток возможно обратить в достоинство, если клинок зажать в клеммах корневой частью А (у черенка) и слегка повернутым кончиком от себя, поз. 4. Тогда у корня клинка угол заточки будет наибольшим, что оптимально для обработки твердых материалов или использования ножа как колуна. Так ведь им и работают в подобных случаях, чтобы внешнее плечо рычага рука-клинок было покороче.

К середине лезвия Б угол заточки будет плавно уменьшаться и достигнет минимума на сгибе его образующей Б1, что удобно для тонкой работы. Затем к кончику В угол снова увеличится, что сделает кончик более стойким при сверлении, долбежке/ударе и пробое (протыкании).

Чертежи деталей оригинальной точилки Lansky-Metabo даны на рис. Цифры у окон под штангу (направляющую) соответствуют ПОЛНЫМ углам заточки.

Чертежи деталей точилки для ножей Lansky-Metabo

На след. рис. дан сборочный чертеж зажима, а далее – чертежи и размеры клемм Lansky-Metabo, изготовленных из уголка 90х90х6 мм. Автор разработки скрывается под псевдонимом Serjant. Это, безусловно, дело его скромности. Но, между прочим, на производстве технологические новшества, позволяющие для изготовления фасонных деталей использовать стандартные профили, ценятся иной раз подороже серьезных изобретений.

Сборочный чертеж зажима точилки для ножей Lansky-Metabo

Чертежи самодельных клемм для точилки Lansky-Metabo из уголка 90х90х6

Общий сборочный чертеж точилки для ножей Lansky-Metabo

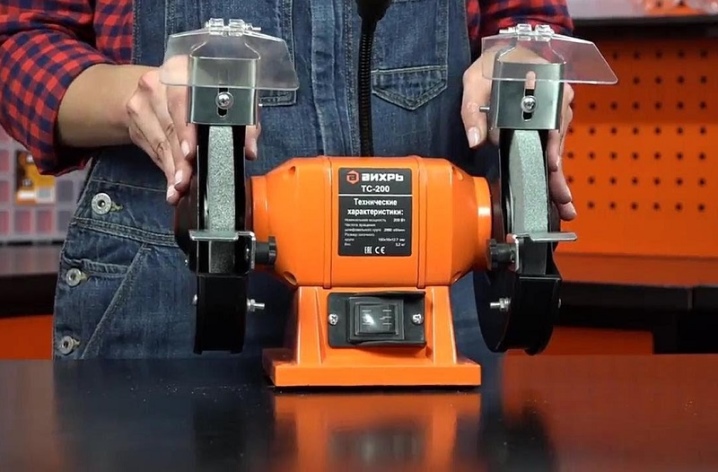

Устройство, характеристики и принцип действия

Конструктивно точильный станок отдаленно напоминает классическую отрезную пилу (циркулярку).

Это смонтированный горизонтально на станине электродвигатель, на вал которого посажен съемный абразивный круг, диаметр толщина и зернистость, которого определяют принадлежность наждака к тому или иному классу оборудования.

Т.е. именно от этих характеристик зависит назначение всего агрегата.

Для примера, использование шлифовально-наждачного станка для заточки инструмента возможно в том случае, если это оборудование поддерживает работу с дисками для грубой обработки.

Точило в большинстве случаев оборудуется вертикально расположенными рабочими элементами, установленными с двух сторон на сквозной вал двигателя.

Многие производители наждачных станков для расширения их функциональности и повышения удобства оператора располагают точильные диски перпендикулярно по отношению друг к другу.

Кроме этого, установленная подсветка, как дополнительная опция, позволяет производить работы в помещениях, где недостаточно обычного освещения.

Материал

Сам точильный станок изготавливается из металла, включая станину и защитные кожухи для наждачного круга.

Для прозрачных щитков, предотвращающих разлет стачиваемого материала по направлению к оператору, используется преимущественно оргстекло.

Рабочий элемент станка, то есть наждачный диск, может быть цельным (сплошным) абразивом, либо иметь соответствующее порошковое покрытие.

На самом деле наждак – это горная порода зернистого строения, в состав которой входят окислы железа, корунд (кристаллический глинозем) и силикаты.

Из этого материала изготавливают цельные абразивные круги, которыми оснащается абсолютное большинство точильных станков.

Кроме наждака и корунда, месторождения, которых, кстати, расположены в Малой Азии и Греции, при изготовлении абразивной рабочей оснастки точильного станка используют другие материалы.

Так заточной круг бывает:

Также, в зависимости от типа обработки, используют круги из электрокорунда, карбида кремния и других абразивных материалов.

Размеры и вес

Электрические наждаки выпускаются в бытовых и промышленных вариантах.

В первом случае устройства имеют компактные размеры, из-за чего легко устанавливаются на рабочем столе или верстаке, а весят они в среднем 3,5 – 14 кг.

Промышленные станки монтируются на заранее подготовленное бетонное основание, могут весить более 100 кг.

Вообще габариты станка полностью определяются размерами электродвигателя и максимальным диаметром поддерживаемых абразивных дисков, а потому у каждой модели они индивидуальны.

Размеры заточного круга в отличие от станков стандартизированы, так как они являются оснасткой, расходным материалом.

Самые распространенные размеры:

- Внешний диаметр: обычный – 125, 150, 175 и 200 мм, для больших станков – 250, 300, 350 и 400 мм.

- Посадочный диаметр: обычный – 32 мм, для больших станков – 76, 127 и 203 мм.

- Толщина: обычная – 10, 16, 20 и 25 мм.

Например, 150*20*32 25 СМ.

Зернистость бывает (по возрастанию): 8, 12, 16, 25, 40.

Обозначение СМ самое распространенное, указывает на средне-мягкий круг.

Также для бытового использования продаются диски СТ, то есть средне-твердые.

Тип двигателя и мощность

Основу электрического наждака практически всегда составляет асинхронный двигатель.

Он позволяет добиться относительно невысокой скорости вращения круга и одновременно низкого уровня шума при работе.

Мощность бытовых моделей составляет 150 – 1000 Вт, а у большинства популярных станков это 250 – 450 Вт.

Потребляемая мощность промышленного оборудования может доходить до 5 кВт.

Скорость вращения

Количество оборотов шпинделя в минуту влияет на скорость обработки материала.

Как правило, скорость вращения точильных дисков на бытовых моделях составляет 2850 об/мин на холостом ходу.

Все параметры, как правило, указаны на шильдике наждака.

В общем же для сухой заточки этот параметр составляет 1380 – 2980 об/мин.

Некоторые модели оснащаются дополнительным кругом для мокрой заточки, который расположен с противоположной стороны двигателя перпендикулярно основному.

Нижняя его часть погружена в лоток с водой, а скорость вращения понижается через редуктор до 90 – 135 об/мин.

Поворотная точилка для ножей

Добрый день. Самый неприятный момент в поворотном узле, это люфты. Идеальный вариант это притертая пара шток-направляющая. Но это не бюджетный вариант. Чтобы минимизировать люфт, необходимо увеличивать длину втулки, в которой ходит шток поворотного узла, что влечет за собой увеличение габаритов точилки. Чтобы от этого избавится- добавлен узел задней фиксации штока. На штоке в конце, после пружины и гайки сделан конус под 45град. А в задней заглушке, соосно втулке, коническое углубление соответственно 45 град. Когда узел в рабочем состоянии, шток входит в зацеп в конус. Этим выбирается люфт. При перевороте, когда шпонка штока выходит из паза, шток тоже выходит из зацепления, что дополнительно снижает трение, и позволяет легко совершить поворот. По передней части узла: шпонка входит в зацеп в паз прорезанный под 45 град, сто позволяет ей центроваться так же без люфта. Паз расположен вертикально, шпонка упираясь, дает дополнительный упор при давлении камня на нож. Все это вместе позволило уменьшить жесткость пружины. Переворот осуществляется простым нажатием на рукоять ножа. Как то так, будут вопросы- отвечу. Переделав некоторое количество точилок, считаю этот вариант наиболее приемлемым для самостоятельного изготовления.

Видео по точилкеИзменено 01.12.2015 16:08 пользователем ikhudenko

Станки с фиксирующимися лезвиями

Станки для затачивания ножей с фиксирующимися лезвиями привлекут к себе внимание тех людей, которые хотят наточить нож не только качественно, но и быстро. Конструкция, жёстко фиксирующая лезвие ножа относительно движущегося под установленным углом точильного камня, позволяет точно выставить угол наклона. Для создания подобного самодельного станка своими руками понадобятся:

Для создания подобного самодельного станка своими руками понадобятся:

- Основание — прямоугольная деревянная пластина с размерами 440*92 мм и толщиной 18 мм.

- Деревянная плашка 92*45*45 мм (для фиксирования вертикальной резьбовой шпильки).

- Деревянный брусок 245*92 мм и толщиной 18 мм (пластина, к которой будет крепиться нож).

- Железная пластина 200*65 мм и толщиной металла 4 мм.

- Рояльная петля, длиной 92 мм.

- Шпилька М8 длиной 325 мм.

- Гайки и болты с резьбой М8.

- Сверло 6,5 мм.

- Метчик М8.

- Саморезы 50 мм, 4 шт.

Плашку, предназначенную для фиксирования вертикальной резьбовой шпильки, необходимо просверлить насквозь сверлом 6,5 мм. Отверстие должно располагаться на расстоянии 15 мм от края плашки, примерно по центру.

Схема расположения отверстия в деревянной плашке

Далее в получившемся отверстии требуется нарезать резьбу под шпильку М8. Подготовленную таким образом деревянную плашку, необходимо прикрутить к основанию на расстоянии 265 мм от края при помощи обычных саморезов длиной 50 мм, вкрученных с обратной стороны основания.

После того, как брусок и основание будут надёжно скреплены, предстоит вставить шпильку М8 в отверстие в бруске. Шпилька должна проходить по всему сечению бруска и основания; таким образом риск изменения её положения сводится к минимуму. Шпильку у основания бруска нужно жёстко зафиксировать гайкой М8, слегка утопив её при закручивании в древесине бруска.

Вторая часть работы заключена в сборе зажимающего устройства для фиксации положения ножа. Для этого к бруску из дерева 245*92 мм тремя саморезами крепится рояльная петля с торца деревянной пластины, при помощи которой она будет крепиться к основанию приспособления.

Крепление фиксирующего бруска к основанию при помощи рояльной петли

После закрепления деревянной части удерживающего устройства, можно приступить к прикреплению железной пластины. В центе пластины 200*65 мм нужно просверлить продолговатый паз, длиной 90 мм и шириной около 1 см. Паз должен располагаться от края зажимной пластины на расстоянии 60 мм. Дополнительно требуется просверлить отверстие на расстоянии 20 мм от противоположного края и нарезать в нём резьбу под болт М8. Затем нужно прикрепить при помощи этого болта зажимную пластину на подготовленное ранее деревянное основание. При помощи ещё одного болта и подходящей шайбы необходимо зафиксировать зажимную пластину по центру вырезанного паза. Фиксация должна быть чёткой, но при этом аккуратной, чтобы не повредить поверхность клинка.

Прикрепление железной зажимной пластины

Самая сложная часть сборки этого приспособления заключается в подготовке регулирующего устройства, которое будет задавать угол заточки ножа. Для этого понадобится:

- металлический квадратный профиль 40×40 мм;

- мебельная скоба, шириной 40 мм;

- пара заклёпок;

- брусок фанеры 42×25 и толщиной 18 мм;

- болт и гайка М5;

- пара гаек-барашков М8;

- оселок;

- стальной пруток диаметром 0,8 см и длиной 40 см.

На бруске фанеры необходимо просверлить пару отверстий: сквозное отверстие диаметром 8 мм по сечению 42×18 мм (расстояние от края по стороне 42 мм выставить на уровне 15 мм) и сквозное отверстие диаметром 5 мм по стороне с сечением 42×25 мм (расстояние от края 10 мм). Квадратную трубу следует разрезать пополам так, чтобы получилась «П»-образная скоба с шириной 40*15 мм и ушками по 20 мм. В ушках нужно просверлить 8-ми миллиметровые отверстия, в которые в дальнейшем будет вставлена шпилька М8. Соединить получившуюся скобу с мебельной петлёй при помощи заклёпок. К получившейся конструкции, при помощи второй части мебельной скобы, притянуть брусок фанеры болтом М5.

Расположение на спице направляющего механизма

Оселок соединить с направляющим штоком, в качестве которого выступает стальной стержень с сечением 8 мм. При соединении оселка и направляющего штока следует строго следить за тем, чтобы их осевые линии совпадали. При желании, для удобства пользования точилкой, к оселку с обратной стороны можно приспособить ручку-держатель. Осталось закрепить оселок в направляющем механизме, зафиксировать барашком и самодельное приспособление для заточки ножей готово.

Точилка в сборе

Определяемся, для какого инструмента нужен станок

Большинство универсальных станков стоимостью от 1500 до 5000 рублей свободно точат ножи, стамески, сверла, топоры, рейсмусово-фуговочные ножи, зубила, ледобуры и ручные резцы для раскроя кожи. Конечно, для каждого предмета нужны свои навыки, но при должном умении любой инструмент точится до «аптечного» состояния. Если вам необходимо точить такой инструмент, обычный универсальный станок, например, Elitech CT 300PC, вполне удовлетворит ваши потребности.

Небольшое отступление прежде, продолжить рассказ о бюджетных моделях. Если вам необходим станок для заточки парикмахерских ножниц (обычные канцелярские ножницы можно точить на недорогих станках) и граверных резцов, то тут уже ценник на устройства начинается от 50 000 рублей.

Дело в том, что при заточке парикмахерских ножниц и граверных резцов необходимо четко соблюдать определенный угол между передней и задней поверхностей режущего элемента (зависит от конкретной модели ножниц и скорости вращения шпинделя гравера, в котором будет стоять резец), чего невозможно добиться в обычных универсальных станках. В станках же, которые позволяют точить фрезы, есть несколько уровней настройки углов и плоскостей относительно точильного круга. Поэтому, если вы планируете зарабатывать заточкой парикмахерских ножниц или фрез для граверного оборудования, тогда придется раскошелится.

Критерии выбора точилки

Даже такое, казалось бы, простое устройство имеет ряд особенностей. К примеру, тип абразива или возможность изменения угла заточки. Рассказываем обо все по порядку.

Вид точильного устройства

Решая, какую выбрать ножеточку, стоит знать о наличии двух основных видов: ручные и электрические. Причем первый вид точилок иногда дополнительно делят еще на два подвида.

Первый — это точильные камни, предназначенные для профессионалов. Второй — менее требовательные устройства с упором, ручкой или присоской для крепления на поверхности стола. К лучшим ручным ножеточкам относят варианты, выполненные в форм-факторе кастетов – надевающиеся на руку, легкие и удобные в обращении.

Есть ножеточки, которые работают от электричества, и их тоже условно можно разделить на два вида. И, хотя в рейтинге электрических ножеточек большая часть устройств работает от сети, есть версии, в которые можно установить аккумуляторы. Эффективность заточки ножей у них получается ниже. Но кто-то считает именно их лучшими электрическими моделями ножеточек за компактность и мобильность – инструменты получится наточить и на даче, и в походе, и в дороге.

Тип абразива

Характеристика, которую выбирают в зависимости от материала изготовления лезвия ножа. Большинство популярных моделей инструментов сделаны из стали. Потому и точить их следует, применяя абразивы, твердость которых выше, чем у этого сплава. Среди них чаще всего используют карбиды и алмазную крошку.

Керамические ножи стали пользоваться популярностью сравнительно недавно. В основном, ими пользуются на кухне для приготовления пищи. Преимущество такого инструмента — отсутствие горьковатого привкуса на продуктах даже через несколько лет эксплуатации, острая кромка и приличная прочность. С другой стороны, ножи из керамики очень хрупкие и требуют особого обращения. Потому и точилки для них должны быть специальными. Точить кухонный керамический нож можно только устройствами, в которых в качестве абразива используется алмазная крошка.

Цены и производители

Принимая решение о том, как выбрать ножеточку для дома, стоит обратить внимание на ценовую категорию этих устройств:

- модели стоимостью до 500 рублей встречаются достаточно часто и подходят для домашнего использования — в основном, это ручные модели с металлическими дисковыми элементами;

- неплохим выбором для дома станут и ножеточки стоимостью от 500 до 3000 рублей — в этот список уже попадают и электрические модели, хотя и с небольшой функциональностью;

- устройства с ценой 3000-10 000 рублей — полупрофессиональные электрические аппараты, которые стоит приобрести при необходимости постоянно затачивать несколько ножей;

- профессиональная техника, обеспечивающая несколько степеней заточки и позволяющая тратить минимум времени на процесс восстановления остроты ножа.

Простейшие заточные приспособления

Прежде чем приступать к самостоятельной заточке сверла (даже с использованием простейших приспособлений), следует хорошо изучить устройство и геометрические параметры его режущей части.

Одним из простейших приспособлений, при помощи которого заточка сверла может быть выполнена достаточно качественно, является зажим, называемый «Стриж». Чтобы заточить сверло при помощи такого зажима, вам потребуется само приспособление и точильный станок, оснащенный надежным подручником.

Схема приспособления

Процесс заточки сверла с применением зажима «Стриж» выглядит следующим образом.

Инструмент фиксируется в зажиме под углом, под которым должны располагаться режущие кромки.

Уперев приспособление к подручнику точильного станка, его вместе с зафиксированным сверлом начинают медленно подводить к рабочей поверхности вращающегося абразивного круга

При этом важно контролировать, чтобы угол, под которым затачивается режущая кромка, оставался всегда постоянным.

Сформировав режущие грани сверла, переходят к обработке его задней поверхности (затыловке), при этом не меняя угла заточки.. Заточка сверла с помощью приспособления-держателя

Заточка сверла с помощью приспособления-держателя

При использовании такого приспособления, предполагающем, что углы выполняемой заточки контролируются визуально, следует обязательно применять шаблон, чтобы проверять правильность осуществления процедуры.

Успешное использование такого приспособления для заточки сверл подразумевает наличие определенных навыков, которые лучше получить, потренировавшись на бракованных инструментах.

Приступая к самостоятельной заточке сверл, какое бы приспособление или оборудование вы ни использовали, следует также познакомиться со специальными таблицами, в которых содержится информация о геометрических параметрах сверл, используемых для обработки различных материалов.

Таблица 1. Углы заточек сверл для различных материалов

Применять такое простейшее устройство для заточки сверл, каким является зажим «Стриж», целесообразно в тех случаях, когда необходимость в выполнении такой процедуры возникает не слишком часто и к качеству сверления не предъявляются слишком высокие требования. В тех же случаях, когда затачивать инструмент приходится достаточно часто, а точность такой процедуры очень важна, лучше использовать специальный точильный станок для сверл, который можно приобрести или изготовить своими руками.