Кладка первого ряда газобетона на ленточный фундамент

Содержание:

- Работа с облицовочным кирпичом

- Первый ряд кладки

- Виды и описание газобетонных блоков

- На что нужно обратить внимание занявшись строительством из шлакоблоков

- Плюсы и минусы самостоятельного строительства

- Монтаж

- Пошаговая инструкция кладки

- Особенности и отличия в технологии

- Технология строительства из газосиликата

- Полезные советы от профессионалов

- Кладка первого ряда блоков

Работа с облицовочным кирпичом

Этот кирпич превосходит обычный керамический по своим показателям. Технология заключается в следующем. Происходит смешивание известняка с цементом и водой, если необходимо изменить цвет, применяется краситель. И под высоким давлением в 300 тонн происходит процесс прессовки.Благодаря своей технологии производства гиперпрессованный кирпич обладает улучшенными свойствами:

Облицовка стены кирпичом

- высокой прочностью;

- отличной морозоустойчивостью;

- слабой поглощаемостью влаги, ниже, чем у керамических кирпичей;

- правильной геометрической формой, облегчающей работу укладчика;

- гиперпрессованный кирпич – экологический чистый материал, в производстве участвует только известняк и цемент;

- благодаря хорошему взаимодействию с раствором, готовая конструкция подобна монолиту;

Недостатки:

- Применение в конструкциях, имеющих ограничения по весу невозможно, потому что он достаточно увесистый.

- Этот кирпич имеет высокую теплопроводность, поэтому перед облицовкой понадобится дополнительное утепление.

- Работы с этим материалом требуют особой аккуратности, из-за адгезии излишки раствора удалить с поверхности будет практически невозможно.

Облицовка таким кирпичом, позволяет выполнять разнообразные декорированные элементы. Существует большое количество оттенков и форм гиперпрессованного блока, которое позволит оригинально оформить фасад дома.

Технология производства кирпича более подробно.

Керамзитовый

Этот облицовочный кирпич вошел в облицовочные работы сравнительно недавно. Технология производства идентичная керамзитобетону, только в качестве наполнителя используется керамзит в гранулах. Он на должном уровне конкурирует с другими облицовочными материалами по следующим способностям:

Керамзитный кирпич фото

- прочности, он противостоит внешним и механическим воздействиям и собственному весу;

- морозоустойчивости, выдерживает высокие морозы;

- сроку службы, он составляет не менее 15 лет;

- ему свойственна отличная теплоизоляция;

- звукопоглощение находится на должном уровне;

- устойчивость к всевозможным грибкам и плесени.

Есть у этого материала и свои особенности:

- Вес очень маленький при размерах изделия 60х30х40см;

- Поверхность керамзитового кирпича рельефная, кроме тыльных сторон, которые обеспечивают ровную укладку;

- При укладке это изделие требует воздушной подушки между стеной дома и облицовочным слоем, отсутствие которой приведет к скапливанию влаги;

Рассмотрим процесс обкладывания с одним из вышеперечисленных материалов – облицовочным кирпичом.

Облицовка керамзитобетона

Основная задача облицовочных работ – декорирование и защита от атмосферных осадков, закрывание открытых пор на поверхности блоков. Особой инструкции для облицовки керамзитобетона не существует, нужно просто учесть определенные рекомендации. Основная стена должна иметь связь с облицовочным слоем. Обязательное наличие фундамента для этого слоя, можно использовать общее основание с несущей стеной. Перед проведением таких работ, нужно убедиться в том, что возведенные конструкции стен достигли необходимой прочности. Для этого процесса вам пригодятся такие же инструменты и раствор, что и для укладки керамзитобетонных блоков.

В качестве утеплителя можно использовать:

- минеральную вату;

- пенопласт;

- плиты из стекловолокна;

Стены, которые подлежат облицовке, должны быть:

- трещины растерты и заделаны раствором;

- очищены от наплывов бетона и мусора;

- иметь прочность, обусловленную проектом;

- отклонения поверхности стен, относительно уровня, не должно превышать 5 мм;

Последовательность облицовочных работ:

- установка теплоизолятора;

- раскладывание раствора и растирание кельмой;

- укладка кирпичей на раствор;

- армирование;

- расшивка швов;

- проверка правильной установки;

Разнообразие керамзитбетонных облицовочных материалов

Керамзитобетон можно считать уникальным, но некапризный, то есть он допускает применение к нему, в виде облицовки, любого отделочного материала. Материал обеспечивает отличную прочность крепежей, цементных растворов и клеящих смесей, штукатурки, поэтому обеспечивает любые запросы и вкусы. Учитывая его высокие технологические свойства при невысокой цене, керамзитобетон можно использовать как обособленный элемент. Но, возможно, и его сочетание с другими строительными материалами.

- Дом из пеноблоков: видео отзывы

- Что такое бетон и его состав

Первый ряд кладки

Перед укладкой первого ряда кладки газоблоков необходимо выполнить следующие операции:

- устроить надежную горизонтальную гидроизоляцию, являющуюся разделительным элементом между фундаментом и стеной;

- в роли гидроизолятора можно использовать как листовые материалы – рубероид или иные битумные изделия, так и разнообразные мастики, растворы;

- проверить уровни всех углов строения, с учетом того, что максимально допустимая разница высот между ними должна быть не более чем толщина шва, то есть 2-3 мм, в ином случае, необходимо выровнять уровни механическим способом – срезанием верхнего слоя фундамента;

- первый блок следует установить на самый высокий угол, а уровни остальных скорректировать по нему с помощью цементного раствора, который специалисты рекомендуют использовать для укладки первого ряда;

- далее следует натянуть ориентировочные шнуры для каждой стороны здания и по ним выполнять укладку всего ряда, а затем перемещая их вверх, выполнять укладку всех последующих рядов, соблюдая правила перевязки.

Виды и описание газобетонных блоков

Прежде, чем говорить про гидроизоляцию газоблока, разберёмся, что это вообще за материал, и в чём заключаются его особенности. Существует две категории лёгких бетонов, предназначенных для создания маловесных ограждающих конструкций с хорошим сопротивлением теплопередачи: с облегчёнными пористыми наполнителями, и без оных, но поризованные по всей массе.

Ко второй группе и относится газобетон, образование ячеек в котором происходит в результате реакции между щелочным вяжущим и алюминиевой пастой. Изготавливается он по двум технологиям:

- Гидратационной. Предусматривает твердение бетона в естественных условиях, с поддержанием постоянной температуры в 35-40 градусов.

- Синтезной. Твердение осуществляется в пропарочных камерах (автоклавах), под воздействием высокого давления нагнетаемого пара.

Все современные заводы давно уже перешли на автоклавную технологию, так как благодаря высокотемпературной обработке изделия наделяются лучшими прочностными характеристиками.

При этом получаются такие сочетания плотности и прочности, которые позволили некоторым видам теплоизоляционного бетона приобрести статус теплоизоляционно-конструкционного.

Что это значит и какие даёт преимущества?

Дом из какого материала Вам нравится больше всего?

Дом из бруса

24.54%

Дом из кирпича

18.34%

Бревенчатый дом

14.43%

Дом из газобетонных блоков

16.79%

Дом по канадской технологии

11.42%

Дом из оцилиндрованного бревна

3.73%

Монолитный дом

4%

Дом из пеноблоков

3.46%

Дом из сип-панелей

3.31%

Проголосовало: 3354

Плотность газобетона

Если говорить о ячеистых бетонах в целом, то ныне действующий стандарт, принятый ещё в 1989 году, предписывает такое разделение: плотностью до 500 кг/м3 – это теплоизоляционный, от 500 до 900 кг/м3 – теплоизоляционно-конструкционный. Выше 900 кг/м3 – просто конструкционный, но в частном домостроении не применяется.

- Такая классификация была принята потому, что для обеспечения нормальной несущей способности стен бетон не может иметь класс прочности ниже В1,5. Плотность D500 пограничная: при гидратационном изготовлении блоков можно обеспечить максимум В1, а этого мало. Зато автоклавная технология дала возможность газобетону D500 соответствовать более высокому классу прочности — даже не В1,5, а В2,5.

- Теплоизоляционные блоки с ещё меньшей плотностью: D400 (класс В0,75) и D300 (стандарт вообще не определяет для них никакого класса прочности), ранее изготавливали только гидратационным способом. Сегодня их тоже производят синтезированием в автоклавах, а у лучших производителей они имеют класс прочности В2, что позволяет не только возводить из них перегородки, но и строить основную коробку одноэтажного дома.

- В сравнении с неавтоклавными блоками, синтезные имеют массу преимуществ – и не только по характеристикам, но и по внешнему виду. При гидратационном твердении бетон даёт значительную усадку, поэтому у таких блоков достаточно большие отклонения в геометрии. У автоклавных блоков они минимальны — фактически, это совершенно разные материалы.

| Сравнительные характеристики газобетона | Технологии твердения | |

| Автоклавная | Гидратационная | |

| Применяемая в домостроении плотность кг/м3 | D300-D700 | D600-D800 |

| Класс по прочности (на сжатие) | В2-В5 | В1,5-В2,5 |

| Фактическая марка по морозостойкости | F100 | F25 |

| Паропроницаемость мг/м*ч*Па | 0,21 | 0,18 |

| Теплопроводность при рабочей влажности 5% Вт/м*С | 0,088-0,155 | 0,17-0,25 |

| Водопоглощение (% от массы блока) | 30 | 30 |

| Пожаробезопасность | Не горит | Не горит |

Влагостойкость блоков

На водопоглощение технология твердения никак не влияет – и тот, и другой вариант требует защиты. Да и вообще, любые материалы, при изготовлении которых не задействуются полимеры, стопроцентной влагостойкостью не обладают. В той или иной мере все они способны впитывать воду, конкретное количество которой во многом зависит от плотности.

У газобетона эта способность составляет 30 % — именно столько воды он сможет впитать, если образец погрузить на сутки в воду. Заметьте – погрузить, а не просто увлажнить! В кладке, даже если это стены бани, газобетон не сможет настолько пропитаться влагой, так что беспокойство застройщиков по поводу такого агрессивного намокания стен беспочвенно.

На что нужно обратить внимание занявшись строительством из шлакоблоков

При выборе шлакоблока интересуйтесь экологичностью наполнителя: лучшие — керамзит, ракушечник, опилки, щебень.

Выбирая материал, обратите внимание на целостность и идентичность геометрии нескольких блоков из разных поддонов.

До покупки выясняйте у продавца характеристики материала, влияющие на плотность, морозоустойчивость, прочность, теплопроводность.

Качество материала можно проверить 15мм гвоздём, попытавшись вручную воткнуть его в нижний блок. Если войдёт — есть повод для беспокойства.

Шлакоблок, изготовленный без вибромашины, уступает в прочности и надёжности; пригоден только для нежилых помещений.

Изготавливая блоки самостоятельно, можно всегда добавить недостающие, стоит только соблюсти срок схватывания материала.

Толщину кладки стен определяют, исходя из особенностей климата данной местности.

Слишком толстый слой раствора (свыше 1,5 см) снизит теплостойкость стен.

Без подготовки обычная штукатурка не держится на шлакоблоках.

Для качественной кладки даже невысокой стены понадобятся строительные леса.

Шлакоблоки не применяются в качестве конструкционных материалов и фундаментов.

Расчет блоков можно делать без учёта оконных и дверных проёмов, учитывая 10-15% процентов потерь в процессе строительства.. Надёжная и красивая кладка шлакоблока примерно на 10% состоит из теории и на 90% практики, но невзирая на такое соотношение, без 10% теории тяжело освоить практические навыки и начать применять их на стройке

Надёжная и красивая кладка шлакоблока примерно на 10% состоит из теории и на 90% практики, но невзирая на такое соотношение, без 10% теории тяжело освоить практические навыки и начать применять их на стройке.

На изображении:

иллюстрация трёх основных правил кладки блоков (кирпичей), 1 — направление силы нагрузки на стену, 2 — направление разрушающих сил при кладке клиновидных камней, 3 — распределение нагрузки по поверхности стены.

1. Шлакоблок и любой другой камень, как природный так и искусственный, хорошо переносят сжатие и плохо излом или изгиб. Отсюда возникает первое правило надёжной каменной кладки — вышележащий камень должен всей поверхностью опираться на нижележащую кладку. Чтобы этого добиться надо при кладке шлакоблоков наносить раствор на всю поверхность нижележащего блока, а не только по краям.

2. Боковые грани камней должны быть расположены только под прямым углом к горизонту. Если не соблюдать это правило, то камни начинают выполнять функцию клиньев, которые под нагрузкой раздвигают кладку, разрушая её.

3. Каждый следующий ряд блоков должен смещаться относительно нижнего на четверть или половину блока, то есть нельзя допускать чтобы вертикальные швы соседних рядов совпадали. Если швы не совпадают (правильная кладка), то вертикальная нагрузка распространяется по всей стене, а если швы совпадают (неправильная кладка), то нагрузка распространяется по столбику, резко увеличивая вероятность разрушения части стены.

И несколько советов: работая в жаркую или ветреную погоду блоки желательно увлажнять, это увеличивает сцепление между раствором и шлакоблоком; если в процессе кладки предполагается перерыв, то не следует на верхний ряд расстилать раствор; через каждые 3 — 4 ряда надо проверять горизонтальность и вертикальность рядов.

На изображении:

элементы шлакоблока: 1 — верхняя постель, 2 — большая боковая грань — ложка, 3 — маленькая боковая грань — тычок.

Чтобы было легче понять какую кладку из шлакоблоков можно использовать при строительстве стены, надо запомнить что у блока есть 6 граней: 2 противоположные на которые блок укладывается — верхняя и нижняя постели; большие боковые грани — ложки; маленькие боковые грани — тычки. Кладка ведётся горизонтальными рядами и шлакоблоки укладываются на постели.

Высота каждого горизонтального ряда формируются из высоту камня и толщины горизонтального шва раствора, который обычно равен 10 — 12 мм.

На изображении:

1 — кладка в полшлакоблока, 2 — кладка в шлакоблок, 3 — полтора шлакоблока.

Ширина кладки, которая в конечном итоге является толщиной стены, должна быть кратной 1/2 шлакоблока.

Плюсы и минусы самостоятельного строительства

Самостоятельная кладка любого материала всегда обходится дешевле, чем, если нанимать на эту работу специалистов. Точно так же дело обстоит и с арболитом:

- Если самостоятельно изготовить блоки и затем уложить их, то можно существенно сэкономить бюджет.

- С таким материалом очень легко работать. Даже новичок сможет быстро освоить технику кладки, а также научиться его обрабатывать или подрезать.

Однако, от самостоятельной кладки можно получить несколько минусов. Если не знать технологию кладки, не соблюдать пропорции и условия хранения материала, то результат окажется плачевным:

В холодное время года важно работать очень быстро, замешивать клей в помещении небольшими порциями и использовать только тёплую воду. Блоки должны выкладываться не рядами, а короткими секциями по 5-7 блоков, чтобы раствор успел затвердеть, а не замёрзнуть.Новичок или малоопытный строитель может не знать эти требования, поэтому качество кладки будет ниже

Блоки должны выкладываться не рядами, а короткими секциями по 5-7 блоков, чтобы раствор успел затвердеть, а не замёрзнуть.Новичок или малоопытный строитель может не знать эти требования, поэтому качество кладки будет ниже.

Также изделия нужно накрывать плёнкой, чтобы влага или подтаявший снег не попали внутрь элементов. Если неправильно или неумело подрезать блоки, то придётся тратить больше клеящей смеси и отделочной штукатурки, чтобы выровнять поверхность.

Монтаж

Сборка блочного фундамента, как и всех остальных, начинается с разметки и подготовки траншеи. Разметка проводится аналогично тому, как размечают ленточный фундамент, по сути это и есть сборный ленточный фундамент.

Для того чтобы определить ширину будущей траншеи, необходимо знать ширину блоков и прибавить к нему по двадцать сантиметров с каждой стороны. Такой зазор необходим по той причине, что в процессе сборки фундамента строители при помощи ломов корректируют точную установку фбс, а для этого необходимо иметь немного больше пространства, чем ширина фундаментных конструкций.

Глубина траншеи выбирается в зависимости от типа почвы. Если грунт глиняный, то необходимо заглубить фундамент ниже того уровня, до которого промерзает земля.

После подготовки траншеи изготавливается песчаная подушка. Толщина слоя песка со щебнем, при условии что грунт пучинистый, может достигать 30–35 см. Для нормальной почвы достаточно 15 см. После того как изготовлена подушка можно приступать к установке блоков.

ФБС блоки устанавливаются друг за другом по всему периметру будущего строения. Места стыков заделываются бетонным раствором. В том случае если необходимо возвести фундамент в виде стен подвального помещения, устанавливать их друг на друга необходимо вразбежку, по принципу кирпичной кладки. Снаружи и изнутри стыки затираются штукатурным раствором для лучшей герметизации.

После того как сборка фундамента из фбс проведена, приступают к его гидроизоляции. Для изоляции такого типа фундамента можно применять любые доступные материалы, но лучше использовать обмазочную. При необходимости такой фундамент можно дополнительно утеплить. На стыке стен и фундамента необходимо проложить гидроизоляционный материа

Пошаговая инструкция кладки

Стоит подробнее рассмотреть, как строить из газобетонных блоков здания

Важно отметить, что каждый этап возведения строения из подобного материала имеет свои особенности

Первый ряд

Вне зависимости от того, какой для основной части стен будет применять тип раствора, с целью обустройства первого ряда требуется использовать только цементно-песчаный. Причиной тому необходимость:

- Выровнять горизонтальный уровень;

- Сделать армирование между основанием, на который уложен слой гидроизоляции, а также первым рядом;

- Снизить влияние неровностей фундамента.

Процесс укладки стен важно начинать с обустройства углов сооружения. После этого между ними натягивается шнур, основываясь на котором дальше проводится кладка блоков по всем стенам

Последующие ряды

Процедура укладки второго и всех последующих рядов более простая. Для этого на поверхность предыдущих рядов, а также на торцевую часть рядом расположенного изделия наносят клей. Используя зубчатый шпатель, проводится равномерное распределение клея по поверхности и укладывается сам блок. После этого его выравнивают и резиновой киянкой прижимают к торцевой поверхности. Каждый последующий ряд укладывается с шагом минимум в 20 см к предыдущему, а идеальным считается отступ в полблока. Монтаж 2 и последующих рядов также происходит с укладки изделий по углам и натягивания каната для создания уровня

В процессе возведения стен важно не забывать о необходимости оставить проемы для будущих дверей, а также окон

Дверные и оконные проемы

Важный этап при возведении стен из газобетона – это установка перемычек в дверных, а также оконных проемах. Сделать их нетрудно. С этой целью сначала делается основание, а уже на него будут укладываться балки. Оно должно быть очень прочным, дабы блоки, которые будут ложиться сверху, не привели к его деформации. Монтируется такое основание на блоки проема, после чего сверху укладываются лотковые блоки, которые склеены между собой. У них внутри делается армирующий каркас, который далее заливается бетонным раствором. Он должен быть более прочным, чем применяется для кладки.

Армирование

Первый этап армирования выполняется между слоем гидроизоляции, а также первым рядом. Необходимость в нем обусловлена распределением нагрузки, оказываемой на фундамент либо цокольный этаж. К тому же – это существенно улучшает несущую способность нижних рядов. Для армирования применяют кладочную сетку, в которой толщина прутьев варьируется в пределах 3-4 мм, а размер каждой ячейки составляет 5х5 см.

Кроме этого, армировать требуется каждый четвертый ряд. В этих случаях используют металлическую либо же стеклопластиковую арматуру. Для их укладки делают по 2 штробы в предыдущем ряду, их на 50% наполняют клеем и укладывают арматуру. Дальше все эти разъёмы полностью заполняются кладочным раствором так, чтобы он был вровень с блоками.

Там, где присутствует разрыв арматуры, её важно укладывать внахлест. Кроме этого, требуется избегать разрывов арматуры на углах

Для этого в таких местах её требуется загибать, чтобы она заходила на другую стену минимум на 30 см. Это позволит усилить угловые соединения и сделать их более надежными. Крепче всего армирование получается при использовании стальных вариантов арматуры, которая хорошо удерживает всю конструкцию в нужной позиции.

Последний ряд

Отдельное внимание стоит уделить укладке последнего верхнего ряда, который предшествует установке кровли. Дело в том, что масса будущей кровельной конструкции, для которой используются натуральные материалы в виде шифера либо черепицы, оказывает серьезную нагрузку на стену

Из-за этого при установке её непосредственно на газобетонные блоки возможна их дальнейшая деформация, а также повреждение. Чтобы это исключить рекомендуется создать армированный пояс по всему периметру здания. Такая конструкция позволит:

- Исключить точечные нагрузки на стены;

- Равномерно распределить усилие по площади стен;

Сделать поверхность кладки ровной по горизонтальному уровню.

Размер арматуры в таких ситуациях определяется массой будущей кровли.

Особенности и отличия в технологии

Последовательность действий по укладке перегородок и несущих стен имеет отличия. Разберем ниже нюансы.

Перегородки

Для возведения перегородок выпускаются специальные тонкие секции из газосиликата толщиной 100 и 150 мм. Но существуют и нестандартные – 75, 125, 175 и 200 мм.

Толщина газосиликата для внутренней перегородки выбирается в зависимости от ее высоты:

- для 2, 5 м – блоки толщиной 75-100 мм;

- для 3 м – 100-150 мм;

- для 3, 5 м – 200 мм.

Несущие стены

По причине того, что газосиликат – пористый материал, он очень хорошо впитывает влагу, поэтому, при строительстве несущих стен обязательно нужно изолировать стены от фундамента. Делается это путем формирования подушки из любого гидроизолирующего материала и слоя раствора из цемента и песка.

Данный материал также легко может впитывать влагу, как и отдавать ее, поэтому стены из пористого вещества необходимо закрывать материалом, имеющим хорошую паропроницаемость, чтобы стены могли высыхать после впитывания влаги.

Если стены облицовываются кирпичом, то обязательно следует оставлять вентиляционный зазор размером 20-40 мм. При отделке планкером необходимо применять паропроницаемые мембраны. Не рекомендуется утеплять стены из газосиликата плитами из пенопласта, которые практически не обладают паропроницаемостью.

Технология строительства из газосиликата

Построить самостоятельно дом из блоков газосиликата можно даже в том случае, если у вас есть только начальные знания о строительных технологиях, но присутствуют трудолюбие и энтузиазм. Для возведения стен понадобятся следующие инструменты и материалы:

- Для разбавления клея нужна емкость, мутовка-перфоратор.

- Наносить клей можно специальным ковшом или зубчатым шпателем.

- Распилить блок на куски нужных размеров поможет ножовка с большим зубом.

- Неровности можно выровнять крупным наждаком.

- Щетка-сметка.

- Металлический угольник, уровень.

- Раствор из песка и цемента.

- Газосиликатные блоки марки Д400 или Д500.

- Минераловатный паронепроницаемый утеплитель.

- Кладочная стекловолоконная сетка или арматурные стержни.

Полезные советы от профессионалов

Ровность кладки по шнуру и по строительному уровню нужно проверять как можно чаще, чтобы избежать кривизны стен и рядов в дальнейшем.

Если стены не планируется ничем отделывать в дальнейшем, то швы между рядами должны иметь привлекательный вид. Для этого можно воспользоваться небольшой скругленной палочкой, которой нужно немного вдавливать швы после каждого уложенного ряда, пока раствор еще не затвердел.

При разметке блоков необходимо пользоваться цветными мелками. Их лучше всего видно на шлакоблоках, по сравнению, например, с обычным карандашом.

Для увеличения пластичности в раствор можно добавить немного моющего средства.

Необходимо замешивать ровно столько раствора, сколько будет израсходовано за один раз. В противном случае неизрасходованный раствор может затвердеть и будет не пригоден для строительства.

Наружные стены желательно оштукатурить, потому как шлакоблок боится влаги. В этом случае штукатурка защитит материал. Но так как штукатурка плохо наносится на шлакоблок и может со временем отваливаться, необходимо использовать армосетку. Внутренние же стены можно обшить гипсокартоном.

Кладка первого ряда блоков

|

|

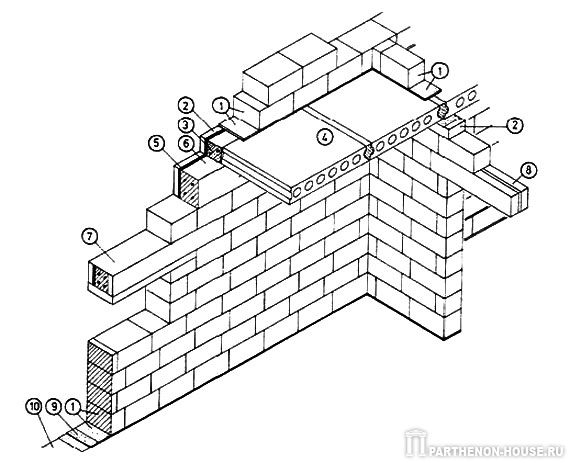

Рис. 1. Элементы несущего каркаса дома из газобетонных блоков: 1 — первый ряд блоков на основе строительного раствора; 2 — доборные ячеистые блоки; 3 — кольцевой армированый пояс; 4 — плиты перекрытия железобетонные; 5 — теплоизолирующая прокладка; 6 — монолитный железобетонный распределительный пояс; 7 — перемычка армированная из бетона; 8 — перемычка наборная из бетона; 9 — Гидроизоляция; 10 — Цоколь. |

Кладку газобетонных блоков рекомендуется начинать с углов здания, рядами по всему периметру. Перед укладкой блоков первого ряда необходимо обеспечить его гидроизоляцию (1 — 2 слоя рубероида укладывается на фундамент). Все блоки первого ряда укладываются на песчано-цементный раствор в соотношении 1:3 толщиной не более 30 мм. После укладки первого ряда необходимо удалить все неровности с помощью рубанка или шлифовальной доски. Следует строго следить за правильностью высоты рядов с самого начала ведения кладки с помощью натянутого шнура-причалки и горизонтального и вертикального уровней или лазерных координаторов.

|

Укладке первого ряда блоков следует уделять максимум внимания. Задав первым рядом кладки ровную горизонтальную поверхность, вы максимально облегчите укладку последующих рядов. Между фундаментом (или цоколем) и газобетонной кладкой необходима отсечная горизонтальная гидроизоляция, предотвращающая капиллярный подсос. В качестве гидроизоляции могут использоваться рулонные битумные материалы или специальные гидроизоляционные полимер-цементные растворы на основе сухих смесей. В случае, если поверхность фундамента не идеальна, первый ряд блоков следует укладывать на выравнивающий слой цементно-песчаного раствора. Если несущая способность блоков по расчету используется не более, чем на 2/3 — имеет смысл выравнивающий слой раствора делать не сплошным, а с разрывом — это снизит теплопотери через кладочный шов. |

|

Когда оставшийся зазор в первом ряду кладки будет меньше длины целого блока, необходимо по месту изготовить доборный блок. При установке в кладку доборного блока, его торцевые поверхности должны быть целиком промазаны клеем. Установку каждого блока контролируйте по уровню и шнуру-причалке. Корректировку установки проводите резиновой киянкой. |

ВАЖНО! После укладки очередного ряда блоков обязательно выравнивайте поверхность кладки с помощью терки. Между соседними блоками не должно остаться перепадов уровня

Если не выполнить эту операцию, в кладке возможно образование локальных вертикальных трещин в местах концентрации напряжений. Образовавшуюся пыль стряхните сметкой.

Перед укладкой блоки нужно очистить от пыли, грязи (снега и наледи зимой), а битые или с отколотыми кромками и углами отложить. В дальнейшем, подвергнув их механической обработке простейшим инструментом (ручной ножовкой или пилой, рубанком для снятия фасок, угловым шаблоном для направления реза), блоки можно будет использовать при кладке простенков фронтонов или во внутренних стенах. (см. Особенности кладки стен из газобетонных блоков >>>).